ビアホールはビアホールとも呼ばれます。顧客の要件を満たすために、ビアホールを差し込む必要があります

PCB処理する。実践を通じて、プラギングのプロセスで、従来のアルミニウムシートのプラギングプロセスを変更し、白いメッシュを使用してボード表面のソルダーマスクとプラギングを完成させると、

PCB生産は安定しており、品質は信頼できます。エレクトロニクス産業の発展はまた、PCBの開発を促進し、プリント基板の製造プロセスと表面実装技術に対するより高い要件も提唱しています。ビアホールプラギングプロセスが開始され、次の要件を同時に満たす必要があります。

(1)貫通穴に銅が入っていれば十分であり、はんだマスクが詰まっている場合と詰まっていない場合があります。

(2)スルーホールには、特定の厚さ要件(4ミクロン)のスズ鉛が必要です。また、はんだマスクインクが穴に侵入して、スズビーズが穴に隠れないようにする必要があります。

(3)貫通穴には、不透明なソルダーマスクインクプラグ穴が必要であり、スズリング、スズビーズ、および平坦度の要件があってはなりません。

「軽く、薄く、短く、小さく」の方向への電子製品の開発に伴い、

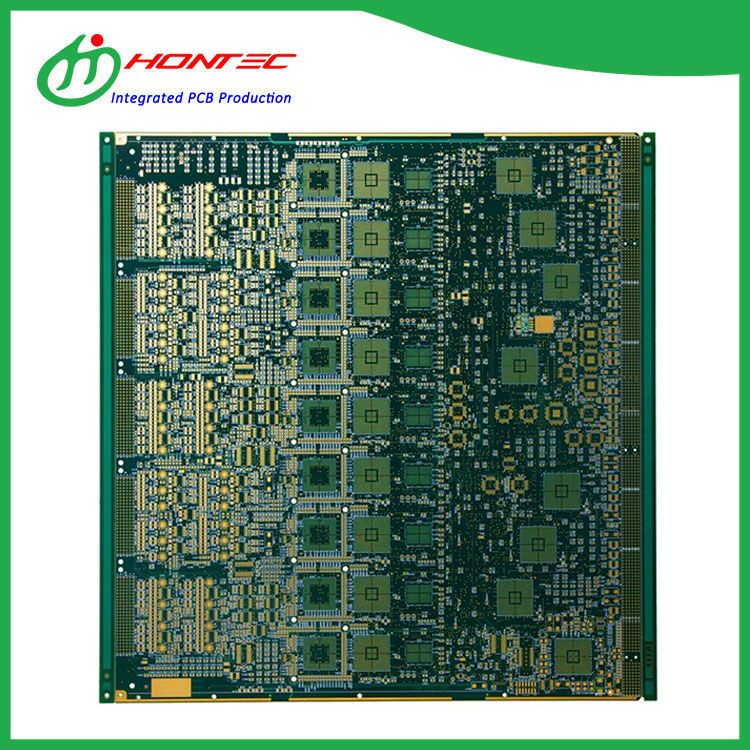

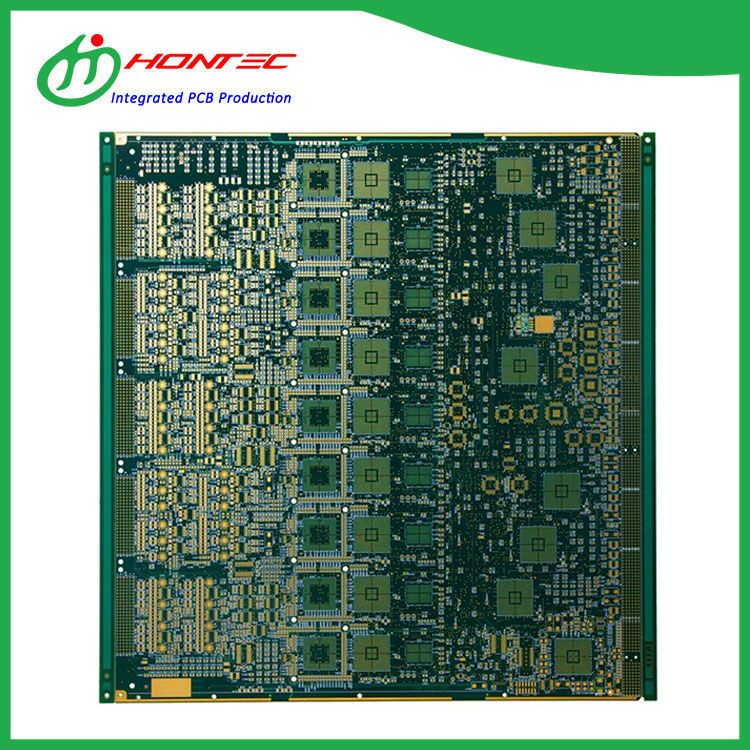

PCBまた、高密度と高難易度に発展しました。そのため、多数のSMTおよびBGA PCBが登場しており、お客様は、主に5つの機能を含むコンポーネントを取り付けるときにプラグを差し込む必要があります。

(1)スズがスルーホールを介して部品表面を通過し、短絡が発生しないようにします。

PCBウェーブはんだ付けされています。特にビアをBGAパッドに配置する場合は、最初にプラグ穴を開けてから金メッキする必要があります。これは、BGAはんだ付けに便利です。

(2)ビア内のフラックス残留物を避けます。

(3)エレクトロニクス工場の表面実装と部品組立が完了したら、

PCB完了するには負圧を形成するために、試験機で掃除機をかける必要があります。

(4)表面のはんだペーストが穴に流れ込み、誤ったはんだ付けを引き起こし、配置に影響を与えるのを防ぎます。

(5)ウェーブはんだ付け中にスズビーズが飛び出し、短絡を引き起こすのを防ぎます。

導電性ホールプラギングプロセスの実現。表面実装ボード、特にBGAおよびIC実装の場合、フラット、コンベックス、コンケーブプラスマイナス1milである必要があり、ビアホールの端に赤いスズがあってはなりません。 。ビアホールプラギングプロセスは多様であると説明できるため、プロセスフローが特に長く、プロセス制御が困難です。熱風レベリングやグリーンオイルはんだ耐性実験中の油滴、硬化後の油爆発などの問題がしばしば発生します。ここで、実際の製造条件に従って、PCBのさまざまなプラギングプロセスを要約し、プロセスと長所と短所についていくつかの比較と説明を行います。

注:熱風レベリングの動作原理は、熱風を使用してプリント回路基板の表面と穴から余分なはんだを除去することであり、残りのはんだはパッド、非抵抗性はんだライン、および表面パッケージングポイントに均一にコーティングされます。プリント基板1の表面処理方法です。

1.熱風レベリング後の穴の詰まりプロセスこのプロセスは、ボード表面のはんだマスク「HAL」の「プラグホール」の硬化です。生産にはノンプラギングプロセスが採用されています。熱風レベリング後、アルミシートスクリーンまたはインクスクリーンを使用して、お客様が必要とするすべてのビアホールの詰まりを完了します。プラグホールインクは、感光性インクまたは熱硬化性インクにすることができます。ウェットフィルムと同じ色を確保する場合は、板面と同じインクを使用するのがプラグホールインクが最適です。このプロセスにより、熱風が平準化された後に貫通穴がオイルを失うことはありませんが、プラギングインクがボード表面を汚染して不均一になる可能性があります。お客様は、取り付け中に(特にBGAで)誤ったはんだ付けをする傾向があります。非常に多くのお客様がこの方法を受け入れていません。

2.熱風レベリングとプラグホールテクノロジー

2.1アルミニウムシートを使用して穴を塞ぎ、固化し、ボードを研磨してグラフィックを転写します。このプロセスでは、CNCボール盤を使用して、スクリーンに差し込む必要のあるアルミニウムシートを穴あけし、穴を塞いで、ビアホールがいっぱいになり、穴が塞がれるようにします。インクプラギングインク、熱硬化性インクも使用できますが、その特性は、高硬度、樹脂収縮のわずかな変化、および穴の壁への良好な接着性である必要があります。プロセスフローは次のとおりです。前処理-プラグホール-グラインディングプレート-パターン転写-エッチング-ボード表面はんだマスク。この方法を使用すると、ビアホールのプラグホールが平らになり、熱風で水平にするときに、オイルの爆発やホールの端へのオイルの落下などの品質上の問題が発生しなくなります。ただし、このプロセスでは、穴の壁の銅の厚さをお客様の基準に合わせるために、銅を1回だけ厚くする必要があります。そのため、プレート全体への銅メッキの要件が非常に高く、プレート研削盤の性能も非常に高くなっています。銅表面の樹脂が完全に除去され、銅表面が汚れていないことを確認する必要があります。多くのPCB工場には、1回限りの増粘銅プロセスがなく、装置の性能が要件を満たしていないため、PCB工場でこのプロセスをあまり使用していません。

2.2穴をアルミシートで塞いだ後、ボードの表面を直接スクリーン印刷します。このプロセスでは、CNCボール盤を使用して、スクリーンに差し込む必要のあるアルミニウムシートを穴あけし、スクリーン印刷機に取り付けて差し込みます。差し込みが完了した後、駐車は30分を超えてはなりません。36Tシルクスクリーンを使用して、ボード表面のソルダーマスクを直接スクリーニングします。プロセスフローは次のとおりです。前処理-プラギングスクリーン印刷-プリベーク-露光-開発-硬化。このプロセスにより、ビアホールが良質のオイルで確実に覆われるようになります。プラグホールはフラットで、ウェットフィルムの色は一定です。熱風レベリング後、ビアホールが錫メッキされておらず、錫ビーズが穴に隠れていないことを確認できますが、硬化後に穴のインクがパッド上に付着しやすく、はんだ付け性が低下します。熱風レベリング後、ビアホールのエッジが泡立ち、オイルが付着します。このプロセス方法を使用して生産を制御することは困難であり、プロセスエンジニアはプラグホールの品質を確保するために特別なプロセスとパラメータを採用する必要があります。

2.3アルミニウムシートは、プラグが差し込まれ、現像され、予備硬化され、研磨されます。ボードが研磨された後、ボード表面のはんだマスクが使用されます。スクリーンを作るためにプラグを必要とするアルミニウムシートをドリルで開けます。シフトスクリーン印刷機に取り付けて差し込みます。目詰まりはふっくらしている必要があり、両側に突き出ている方が良いです。硬化後、表面処理のためにボードを研削した後、プロセスフローは次のようになります。前処理-プラグ穴-事前ベーキング-開発-予備硬化ボード表面はんだこのプロセスではプラグを使用するため、マスク穴を硬化させることで、HAL後にビアホールがオイルを失ったり爆発したりしないようにすることができます。しかし、HAL後は、ビアホール内のスズビーズとビアホール内のスズの問題を完全に解決することは困難であるため、多くのお客様はそれを受け入れていません。

2.4基板表面のはんだマスクとプラグホールが同時に完成します。この方法では、スクリーン印刷機に取り付けられた36T(43T)スクリーンを使用し、バッキングプレートまたはネイルベッドを使用して、ボード表面を完成させ、すべての貫通穴を塞ぎます。プロセスフローは次のとおりです。前処理-スクリーン印刷-プレ-ベーキング-露出-開発-硬化。このプロセスは短時間で、機器の使用率が高くなります。ただし、シルクスクリーンを使用して穴を塞ぐため、ビアには大量の空気が入ります。硬化中、空気が膨張してソルダーマスクを突き破り、空洞や凹凸が生じます。熱風レベリングにより、少量の貫通穴がスズを隠します。